氢燃料电池关键部件【SMM分析】

电堆

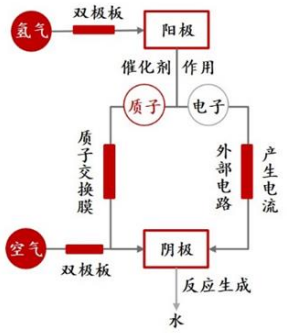

氢燃料电池电堆是燃料电池中氢燃料发生化学反应的场所,是燃料电池的核心。燃料电池电堆包括催化剂、质子交换膜、气体扩散层、双极板,以及其他结构件如集流板、密封件、端板等各种部件。电堆成本约占燃料电池系统成本 65%,所以降低电堆成本是燃料电池汽车商业化的关键。

膜电极组件成本约占燃料电池堆的 56%。燃料电池电堆由多个单体燃料电池以串联方式层叠组合而成,单体燃料电池由双极板、膜电极组件 MEA (催化剂、质子交换膜、气体扩散层-碳纸/碳布)、密封圈等部件组成。燃料电堆成本构成中,双极板成本占比 28%、膜电极组件 MEA 成本占比 56%,其中,催化剂、质子交换膜、扩散层分别占 41%、9%、6%。

双极板

双极板在燃料电池堆中的体积和重量占比最大,成本占比 28%。

主要功能有:(1)连接单体模块;(2)分隔反应气体;(3)收集电流;(4)散热和排水等。其基体材料需具有强度高、致密性好、导电和导热性能好等特点,材料的选择将直接影响燃料电池的电性能和使用寿命。根据基体材料的不同,双极板可以分为石墨双极板、金属双极板和复合材料双极板。

金属双极板:涂层金属(碳基、金属基)。优势:导电导热性能好,机械性能优越,制造容易,成本低,结构耐久性好,抗冲击和振动、可形成超薄双极板。缺点:易腐蚀。金属双极板因具有更大的功率密度和更为成熟 的生产工艺而成为乘用车应用的主流,丰田 Mirai、 现代 NEXO 等均采用的是金属双极板。未来金属双极板须突破金属薄板成型、 表面涂层寿命的关键技术在乘用车市场将有更广阔的发展。

无孔石墨双极板:优势:耐蚀性能好,导电导热性能高,化学性能稳定,制造工艺成熟。缺点:机械性能差(脆性),质量和体积大,可加工性差,加工成本高。国内石墨双极板发展较为广泛,主要采用 机加工方式和模压石墨板进行生产,由于石墨双极板寿命长且商用车对于体积比功 率要求相对较为宽松,因此,石墨双极板在商用车领 域应用广泛。但由于石墨板体积大无法制作薄板及 冷起动的问题使得石墨双极板应用于乘用车存在一 定困难。

复合材料双极板:优点:耐腐蚀、体积小、重量轻,强度高。缺点:电导率高,成本高。复合材料双极板多数处于研究阶段,目前市场上 复合石墨板电堆较少,主要由于其成本高,工艺复杂, 难以批量生产。未来通过改进复合石墨板材料,提高 应用可靠性,结合金属双极板与石墨双极板的优点也会有较好的应用前景。

寻找性能优良且成本低廉的双极板新材 料和加工方法是燃料电池汽车产业化的重要课题。高性能、 低成本模压成型的热固性树脂 /石墨板和具有优异 性能的金属板是双极板未来发展的趋势。欧美日石墨、金属双极板整体较强,美、英复合材料双 极板处于世界先进水平,国内石墨双极板部分性能达 DOE(2015 年)性能指标水平,金属和复合材料双极板 提升空间大。

质子交换膜

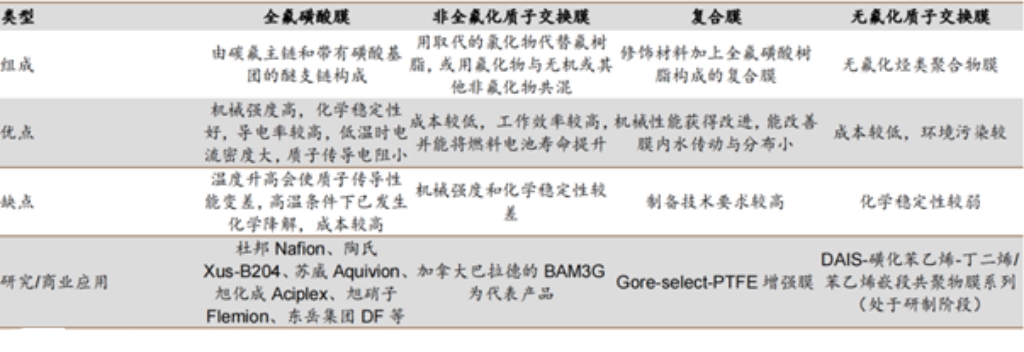

质子交换膜是一种聚合物电解质膜,在燃料电池中起着传导质子、隔离阴极和阳极反应物的重要作用,在制备CCM型膜电极时也被作为催化剂支撑体,是燃料电池的核心器件,也是决定燃料电池性能、寿命及成本的关键部件。在实际应用中,要求质子交换膜具有高的质子传导率和良好的化学与机械稳定性。

催化剂

催化剂是燃料电池的关键材料之一,其作用是降低反应的活化能,促进氢、氧在电极上的氧化还原过程、提高反应速率。由于氧还原反应(ORR)交换电流密度低,是燃料电池总反应的控制步骤。目前,燃料电池中常用的商用催化剂是Pt/C,由Pt的纳米颗粒分散到碳粉(如XC-72)载体上的担载型催化剂。如何在降低 Pt 用量的同时保证高耐久性,从而大幅缩减成本,达到“降本增效”的目的,是目前燃料电池 ORR 电催化剂领域的研究重点。

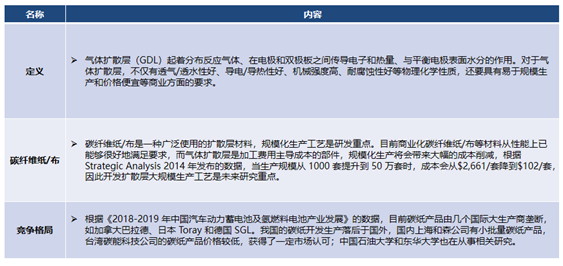

气体扩散层

空气循环系统

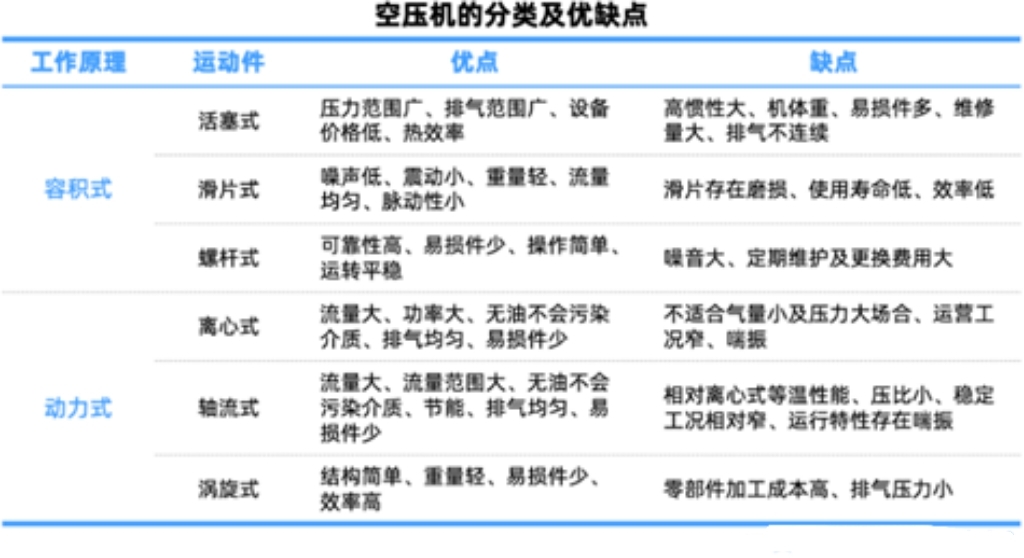

空气压缩机是保证燃料电池高效可靠运行的关键设备。空气循环系统总成本占燃料电池系统的 22%。主要由空气压缩机、膨胀机、电机、连接管道等组成,工作能耗占燃料电池输出功率的 20~30%。

一方面,为了保证质子交换膜具有良好的工作特性,要求供气系统供给燃料电池堆的压缩空气绝对干净。另一方面,为了保PEMFC 具有较好的综合性能,要求供气子系统能够根据燃料电池输出功率的大小及时调整供气量与供气压力,并具有结构紧凑,重量轻,噪声低,可靠性高,能量可回收等特点。

氢气供给系统

氢气供给系统影响车辆的安全性与寿命。优质供氢系统必须具备储氢量大、稳定性好、安全性高等特点,才能保证燃料电池车的高续航里程及耐久性。

车载供氢系统包括压力流量调整元件、氢气泄漏传感器、供氢管路、控制系统、氢气再循环系统等(通常不包括储氢瓶)。供氢系统的工作过程可以分为加氢、储氢和输氢三个过程。

新版网站入口

新版网站入口