废旧三元锂电池回收工艺(一)——湿法冶金 【SMM分析】

SMM4月20日讯:废旧三元锂电池回收工艺(一)——湿法冶金

随着锂离子电池在新能源汽车、电动工具、储能等领域的广泛应用,锂电池行业将迎来一个高速增长的时期。在未来几年内,我国锂电池将迎来大规模的退役潮,这将导致大量的废旧锂电池进入市场,锂电池回收也成为全球关注的热点话题。

由于废旧锂电池是一种非常复杂的混合物,包含许多不同的成分,尤其是包含了锂、镍、钴、锰、铝等贵金属,因此,废旧锂电池回收,不仅可以满足环保的需求,同时也有利于实现经济价值的最大化。近年来,随着废旧锂电池市场不断扩张,回收技术也不断完善,目前市场上三元锂电池回收主流工艺有两种,湿法冶金及火法冶金。

湿法冶金技术:

湿法冶金按工序可以分为前置提锂和后置提锂两种工艺, 二者均可分为预处理阶段和湿法冶金阶段,预处理阶段的工艺步骤相似,差异主要体现在后端湿法冶金,本文将先介绍预处理阶段的工艺步骤,再具体阐述前置提锂和后置提锂两种不同的湿法冶炼工艺。

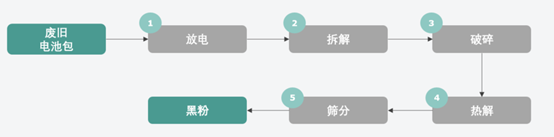

1. 预处理

作为废旧锂离子电池回收综合利用的重要环节,预处理通常包含放电-拆解-破碎-热解-分选等过程。

(1)拆解:首先将电池包拆解成模组,由于电池包规格不同,目前大多数企业都以人工拆解为主,产线自动化程度较低。

(2)放电:由于废旧锂电池中仍残留部分电量, 为了保证回收生产的安全性,需要在拆解破碎前先对其进行充分的放电处理。安全放电主要有物理法和化学法,物理法是通过外接电阻的方式放电,化学法也叫做盐水放电法是通过导电溶液电解释放残余电量,通常使用NaCl溶液作为辅料。根据电池形态的不同,放电方法也有所差异,体积较小的软包电池以及圆柱型电池通常采用化学放电法,方形电池大多使用物理放电法。和物理法相比,化学法放电过程中易产生污水和废气,物理法由于外接电阻,可以将电能收集利用(试验阶段,尚未大规模量产),经济性优于化学放电。

(3)破碎:破碎通常是利用机械设备将电极材料与其它物质分离,由于电池破碎过程中会产生热量的释放,因此易发生燃烧、爆炸,威胁到生产人员安全的问题,因此部分企业在破碎过程中会使用氮气保护,确保破碎安全。

(4)热解:利用高温将电解液、隔膜、粘结剂等有机物烧掉,热解的温度通常取决于企业自身对于窑炉温度的控制能力,温度越高越有利于烧掉有机物,提升回收的收率,但同时超过700°C铝会直接和氧发生铝热反应,造成安全事故。

(5)分选:使用浮选、磁选、重力分选等方式将铝、铜、铁、石墨等物质筛分出来,得到黑粉进入到湿法冶金阶段进一步加工。

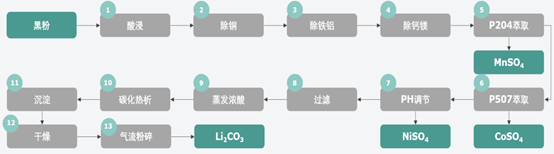

2. 冶金阶段——后置提锂

(1)酸浸:目前行业中使用两步浸出法较多,将黑粉和98%浓硫酸按照一定配比混合均匀,使用热蒸汽加热至50°C-70°C,以提升反应效率,同时加入H2O2作为还原剂,可以提升金属的浸出效果。

(2)除杂:需要使用到铁粉、Ca(OH)2、H2O2、NaOH、Na2CO3等辅料,去除铜、铁、铝、钙、镁等杂质,提升产品收率。

(3)萃取:通常使用P204及P507萃取出硫酸镍、硫酸锰、硫酸钴溶液,之后经过调节PH值、碳化热析、沉淀等工艺环节提取出碳酸锂。

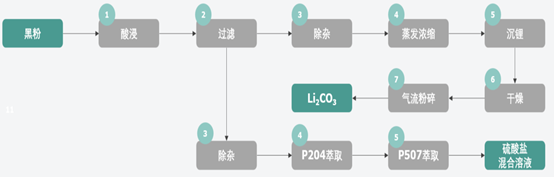

3. 冶金阶段——前置提锂

前置提锂作为新技术,一般是先提锂,再提镍钴锰,优点是可以减少锂的流失,提升锂收率;其次,该工艺可以和磷酸铁锂回收产线并线,减少产线投资成本,经济性较强,但是目前该技术仍处于起步阶段,尚未被大规模推广应用。

如图所示,前置提锂按工序也可以分为酸浸-除杂-萃取,和后置法不同的是,酸浸后直接过滤,将硫酸锂溶液分离出来,输送至锂盐产线,继续除杂萃取。

4. 总结

本文主要介绍了废旧三元电池的湿法回收工艺,目前,国内许多企业已经开始尝试废旧锂电池的回收工作,并取得了一定的成果。从整体来看,国内企业大多使用湿法冶金工艺,海外企业大多使用火法冶金工艺。下一篇文章将介绍废旧三元电池的火法回收工艺,并且对两条技术路径进行对比分析。

SMM新能源研究团队

王聪 021-51666838

唐鹏 021-51666749

马睿 021-51595780

杨玥 021-51666856

袁野 021-51595792

靳怡 021-51595796

冯棣生 021-51666714

徐颖 021-51666707

吕彦霖 021-20707875

柳育君 021-20707895

新版网站入口

新版网站入口