改良西门子法VS硅烷流化床法 未来多晶硅市场颗粒硅能否称霸?【SMM分析】

SMM12月1日讯:改良西门子法VS硅烷流化床法 未来多晶硅市场颗粒硅能否称霸?

多晶硅生产路线主要有改良西门子法和硅烷流化床法,其中改良西门子法为市场主流路线,其优势在于工艺成熟、操作安全、产品纯度高、设备使用年限长。硅烷流化床法作为市场新兴工艺,优势在于电力能耗低、转化效率高、自动化程度高等,目前国内企业仅协鑫大规模使用。

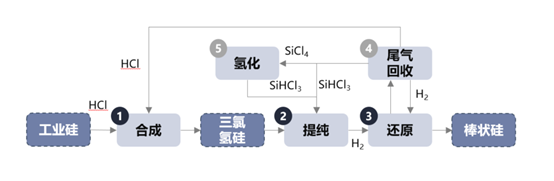

1. 改良西门子法

改良西门子法为市场主流工艺,目前头部企业通威、大全、新特等企业均使用该工艺。核心工艺流程包含“合成-提纯-还原”三大工艺步骤:

图1:改良西门子法工艺路径

(1)合成:将金属硅(工业硅)与氯化氢反应生成三氯氢硅

(2)提纯:采用多级分馏塔对三氯化氢进行提纯,去除四氯氢硅、硼、磷等杂质

(3)还原:在还原炉中加氢还原三氯氢硅,沉积出多晶硅棒,核心设备则为多晶硅还原炉

改良西门子法的核心优势在于,经历多次工艺改良和迭代,目前的产线工艺较为成熟,使用率较高,操作安全且产出的多晶硅棒纯度较高,通常可以达到太阳能级别及电子级别产品。设备使用周期较久,多晶硅还原炉通常使用可超20年。

改良西门子法的主要缺点在于,电力能耗较高,通常在55-60KWh/Kg,因为还原反应温度较高,需达到1150-1200℃,同时反应转化率比较低,仅10-20%,整体需要更高电力能耗。其次只能够批量生产,连续性较差,效率较低。

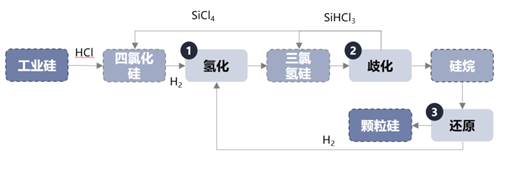

2. 硅烷流化床法

硅烷流化床法为市场新兴工艺,目前仅协鑫布局该技术应用于颗粒硅生产。核心工艺流程包含“氢化-歧化-还原”三大工艺步骤:

图1:硅烷流化床法工艺路径

(1)氢化:将金属硅(工业硅)与氯化氢反应生成三氯氢硅

(2)歧化:将高纯三氯氢硅送到歧化反应釜内在树脂性催化性作用下进行充分反应,生成硅烷气、四氯化硅以及二氯二氢硅及三氯氢硅混合物

(3)还原:将硅烷气通入反应炉内进行连续热分解,沉积反应后得到颗粒硅产品,核心设备是流化床反应炉

硅烷流化床的核心优势在于,电力能耗较低,仅为18-20KWh/Kg,因为还原反应温度较低,仅550-700℃,同时反应转化率较高,在90%以上。其次,自动化投料程度较高,能够实现连续化生产。

硅烷流化床法的主要缺点在于,硅烷气易燃易爆特点突出,存在安全隐患。产品纯度相对较低,杂质含量高,以太阳能级产品为主。设备损耗较大,由于反应过程中硅颗粒反复冲击反应器内壁,导致内壁易受到腐蚀,内件使用寿命较短,仅0.5-1年左右则需要更换。

3. 未来工艺趋势:

在整体光伏行业降本趋势推动下,未来能够真正实现有效降本技术将会是头部企业的首要选择方向。从目前工艺研发的进度来看,协鑫通过硅烷流化床法已经实现了多晶硅生产降本,但是市场其他企业目前仍在小规模中试阶段,尚未实现大规模量产,行业整体来看该技术进展缓慢,且由于设备定制周期较久,预计短期内难以大规模推广。改良西门子技术经过数次更新迭代及工艺改良,有效提升了物料的循环体系,增强了能量回收利用效率,从而降低了生产过程中的电耗及蒸汽能耗,加之技术较为成熟,也是目前市场主要选择的技术路径,短期内应该依然是市场的主流。

新版网站入口

新版网站入口